Le Charnay

69 860 MONSOLS

FRANCE

Lundi - Vendredi

9:00 - 17:00

info@mecadi.fr

MECADI a développé une ligne de thermoformage spécifiquement conçue pour la fabrication de moquettes automobiles destinées à habiller les coffres des voitures. Cette ligne de production permet de transformer efficacement les piles de moquettes plates en pièces formées.

Les produits entrants sont des piles de moquettes stockées à plat. Un manipulateur vient saisir une moquette et l’amène au cœur de la machine. Une fois positionnée, la moquette est exposée à une source de chaleur infrarouge grâce à un four. Elle est ensuite placée dans un moule adapté qui lui donne sa forme définitive jusqu’à refroidissement et durcissement total.

Une fois le processus de thermoformage terminé, la moquette finie est automatiquement évacuée pour être intégrée directement dans la ligne d’assemblage des voitures. Cette optimisation de la chaîne de production permet de réaliser des gains significatifs en termes de qualité et de productivité. De plus, les flux de production sont réduits grâce à l’élimination des étapes de dépilage, de thermoformage et d’évacuation séparées.

Pour l’entreprise DIAM, acteur important dans la fabrication de pièces en plastique, MECADI a développé une solution d’assemblage robotisée. L’objectif était de robotiser et d’automatiser l’assemblage de pièces en plastique pour améliorer l’efficacité de la production et la qualité des produits.

La solution mise en place par MECADI est une ligne d’assemblage robotisée, conçue spécifiquement pour l’assemblage de pièces en plastique. Celle-ci inclut un processus de gravure laser pour assurer une identification précise et durable des pièces assemblées.

La ligne d’assemblage robotisée est équipée d’un préhenseur pneumatique et de pinces de manutention pour garantir une manipulation sûre et efficace des pièces. Un retourneur, un indexeur et un positionneur sont également intégrés pour optimiser l’orientation et la position des pièces pendant le processus d’assemblage.

Au cœur de la ligne d’assemblage se trouve un îlot robotisé. Cet îlot est contrôlé par une Interface Homme Machine (IHM), permettant une gestion facile et intuitive de la production. Pour garantir une performance optimale, la ligne d’assemblage est équipée de moteurs asynchrones et brushless, ainsi que de variateurs de vitesse, de fréquence, d’axe et de positionnement.

Le processus d’assemblage commence par le chargement des pièces en plastique, qui sont ensuite manipulées par le robot. Une fois l’assemblage terminé, les pièces sont déposées sur un convoyeur pour leur évacuation et déchargement. Un préhenseur à pinces fixes assure une manipulation précise tout au long du processus.

En résumé, MECADI a réussi à développer une ligne d’assemblage robotisée qui combine précision, efficacité et qualité. Grâce à l’automatisation du processus d’assemblage, DIAM peut désormais produire ses pièces en plastique de manière plus efficace et plus fiable. Cette solution d’automatisation illustre parfaitement l’engagement de MECADI à fournir des solutions d’automatisation de pointe pour améliorer les processus de production de ses clients.

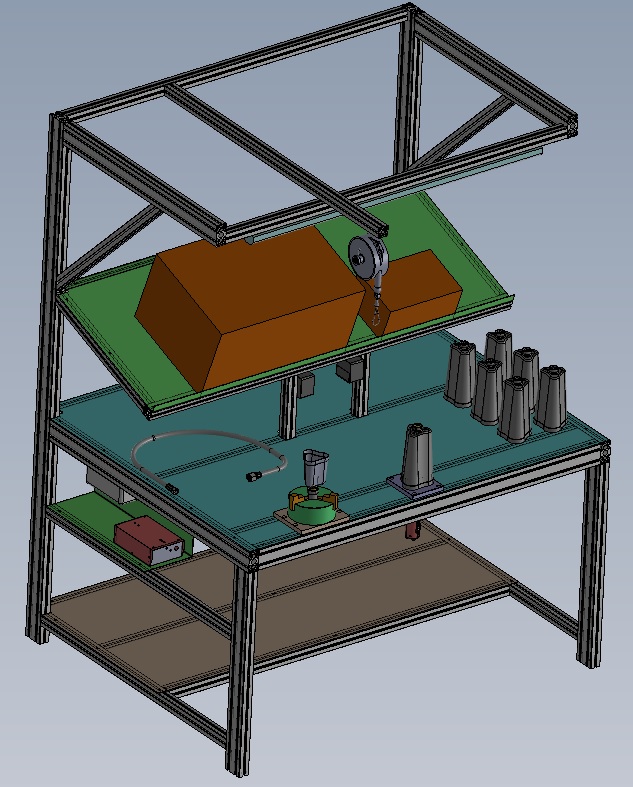

MECADI a conçu une solution pour son client DESAUTEL, une entreprise spécialisée dans le domaine de la sécurité incendie. Le projet visait à garantir la qualité du montage manuel, particulièrement pour le vissage d’écrous flexibles.

Pour ce faire, MECADI a entrepris une étude complète et a réalisé un poste de travail dédié à cette tâche. L’équipement principal de ce poste est une visseuse électrique avec surveillance de couple. Cet outil innovant assure que chaque écrou est vissé avec la force adéquate, garantissant ainsi un montage de qualité supérieure et une plus grande longévité du produit final.

L’ensemble du poste de travail est structuré autour de profilés en aluminium, garantissant une structure solide et durable tout en restant légère et facile à manipuler. MECADI a

également utilisé des techniques d’usinage 3D pour réaliser des pièces spécifiques destinées à la mise en position des éléments à assembler, assurant ainsi une précision maximale lors du processus de montage.

L’établi d’assemblage a été conçu pour faciliter le travail de l’opérateur. Avec une disposition ergonomique des outils et des pièces, l’opérateur peut effectuer le montage de manière efficace et confortable.

Le poste de travail manuel réalisé par MECADI est à la fois un poste de montage et de démontage, offrant une polyvalence accrue. Il intègre également un gabarit de positionnement et un gabarit de montage pour assurer l’exactitude et l’uniformité du processus de montage.

En résumé, MECADI a réussi à mettre au point un poste de travail qui allie l’efficacité de l’automatisation à l’expertise humaine. Grâce à l’intégration d’outils de pointe comme la visseuse électrique à surveillance de couple et l’utilisation de techniques d’usinage 3D, MECADI a permis à DESAUTEL de garantir un montage de qualité supérieure, tout en améliorant l’ergonomie et l’efficacité du poste de travail pour ses opérateurs.

EBS, industrie d’emballage en bois,avec la collaboration de Mecadi a mis en place une cellule robotisée d’assemblage de palettes pour automatiser la fabrication et l’empilage de palettes en bois. Cette avancée technologique vise non seulement à optimiser le processus de production, mais également à réduire la pénibilité pour les opérateurs.

La cellule robotisée est équipée d’un carrousel motorisé à trois faces de travail, qui optimise l’espace de travail et augmente la productivité. Pour assurer la sécurité des opérateurs, un radar de zone a été installé, ainsi qu’une barrière immatérielle. Le tout est contenu dans une enceinte grillagée pour maximiser la sécurité.

Le système est contrôlé par un automate programmable et dispose d’un pupitre de contrôle avec écran tactile pour une interface utilisateur intuitive. L’évacuation des produits finis est facilitée par un convoyeur d’évacuation motorisé.

Au cœur de cette cellule se trouvent deux robots 6 axes : le premier équipé d’un outillage de clouage à voie réglable, le second d’un préhenseur à voie variable et d’un retourneur. Ces équipements innovants permettent une manipulation précise et efficace des palettes en bois. Le processus d’assemblage débute sur une table de travail rotative. Les palettes sont ensuite clouées par le robot cloueur avant d’être acheminées vers le robot empileur. Les palettes sont finalement empilées grâce à un préhenseur pneumatique et un système de pinces de manutention.

La cellule intègre également une interface homme-machine (IHM) pour la gestion de la production, offrant une interaction simplifiée avec le système. Les moteurs asynchrones, brushless et les variateurs de vitesse, de fréquence, d’axe et de positionnement garantissent une précision et une fiabilité optimales.

En somme, grâce à la cellule robotisée d’assemblage de palettes d’EBS, la palettisation est devenue un processus automatisé, efficace et sécurisé. Grâce à son attention portée à la sécurité et à l’efficacité, EBS continue d’innover et de repousser les limites de l’automatisation dans l’industrie.

L’entreprise CHICHE, spécialisée dans les snacks apéritifs, hier startup, maintenant entreprise agroalimentaire s’est associée à MECADI pour améliorer et optimiser son atelier de production. Grâce à cette collaboration, plusieurs sous-ensembles de production ont été créés et améliorés, mettant l’accent sur l’efficacité et l’innovation.

Parmi les réalisations notables de cette association, MECADI a conçu une machine à ensacher automatisée.

MECADI a également développé un four de cuisson. Celui-ci garantit une cuisson uniforme pour chaque produit, grâce à sa capacité à maintenir une température constante, assurant ainsi la qualité et la fiabilité des produits de CHICHE.

Un autre produit est le tank de rétention, conçu pour stocker temporairement les produits pendant le processus de production. Cet outil garantit un flux de production ininterrompu, ce qui est crucial pour une entreprise agroalimentaire.

MECADI a également introduit un chariot d’essorage innovant qui optimise le processus d’essorage. Cet équipement améliore non seulement la qualité des produits, mais allège aussi considérablement le travail des opérateurs.

L’innovation clé de MECADI est la fonction de pilotage de machine à distance. Grâce à cette technologie, les opérateurs peuvent contrôler à distance la machine à ensacher automatisée et d’autres équipements de production. Cela augmente non seulement l’efficacité, mais contribue aussi à renforcer la sécurité sur le lieu de travail.

Cette association illustre parfaitement comment une collaboration étroite entre un fabricant agroalimentaire et un fournisseur de solutions technologiques peut conduire à des améliorations significatives en termes d’efficacité de production et de qualité des produits.

Avec ALGECO, une entreprise bien connue dans l’industrie de la fabrication de constructions modulaires , MECADI a mis au point un nouveau palonnier automatisé de manutention et de levage. Ce système ingénieux a été conçu pour faciliter la manutention des bungalows, en s’adaptant à leur largeur et longueur. Ce qui distingue ce palonnier des autres, c’est sa capacité à être extensible. Cela signifie qu’il peut facilement charger et soulever les bungalows sur les remorques de camion pour expédition, peu importe leur taille.

L’étude et la réalisation de ce palonnier a nécessité une expertise complète dans divers domaines, notamment la mécanique, l’hydraulique, l’électricité, l’automatisme et la radiocommande. Cette intégration de diverses techniques a abouti à un système robuste et fiable, capable de résister aux rigueurs de l’industrie de la manutention.

L’une des principales caractéristiques du palonnier automatisé est l’intégration d’une radiocommande. Celle-ci est conçue pour gérer le pont roulant de l’atelier, le palonnier suspendu au pont roulant, ainsi que la référence du bungalow à lever. Cela permet une opération plus fluide et plus efficace, réduisant ainsi les risques d’erreur et augmentant la productivité.

Le palonnier automatisé de manutention et levage avec radiocommande est également équipé d’un joystick de commande. Cela rend l’utilisation du palonnier plus intuitive et plus facile.

Enfin, le palonnier automatisé est conçu avec un grafcet de cycle machine. Cela permet de visualiser le fonctionnement du système de manière logique et structurée. Le grafcet est un outil essentiel pour comprendre les processus en cours et pour détecter rapidement tout problème potentiel.

En résumé, le palonnier automatisé de manutention et levage avec radiocommande d’ALGECO est un outil indispensable pour toute entreprise impliquée dans la manutention des bungalows. Il combine une technologie de pointe avec une facilité d’utilisation pour fournir une solution fiable et efficace pour le chargement et le levage des bungalows.

Chez Mecadi, nous comprenons les défis spécifiques de l’industrie agroalimentaire et nous nous engageons à fournir des solutions sur mesure pour optimiser vos processus de fabrication et de logistique. Notre expertise en automatisation vous permet de gagner en efficacité, en productivité et en qualité, tout en réduisant les charges de travail pénibles pour vos employés.

🍿 ensacher

👉 Cuire

♨ Four de cuisson

👉 Tank de rétention

🌀 Chariot d’essorage

👉 Pilotage de machine à distance

⚖ Peser

👉 Remplir

Situé près de Monsols, dans le Haut-Beaujolais, en Auvergne-Rhône-Alpes, une région boisée, Mecadi travaille logiquement par amour de son territoire avec l’industrie du bois. Dans ce secteur exigeant qui nécessite une manipulation intensive, nous développons des solutions automatisées en utilisant des robots pour accomplir des tâches pénibles et répétitives telles que :

🌲Empiler

👉Déposer

🌳Agrafer et clouer

👉Palettiser

🌲Charger et décharger